2020-10-30

2020-10-30

金相制样的终极目的就是制备平整镜面,用于腐蚀后观测,或者直接观测。

如果说切割和镶嵌都是制样的前期步骤的话,那么磨抛就是制样环节中最为重要的步骤。有幸避开了切割和镶嵌工序的小伙伴,在磨抛阶段要更加谨慎仔细,稍有不慎便会功亏一篑。

磨抛其实是分为磨平和抛光两个阶段。样品在切割的过程中,由于锯片高速旋转冲击,切割面的前表层出现一定程度的材料变形和烧伤,同时割痕形成的表面粗糙不平。所谓的磨平就是将切割的粗糙表面通过大粒径磨料快速去除材料表层,获得平整的新鲜表面,为后续抛光提供基础。通常来说磨平阶段的磨粒直径在100微米以上,所以基础划痕自然也在100微米上下,抛光的过程就是逐级降低划痕大小,最终在1微米以内,常规光学倍数下面不可见,适合直接观测分析,或腐蚀后进行观测分析。

由此可见,磨抛就是一个微细的材料平面磨削过程,磨削介质有两个来源,磨盘和悬浮液。特别是抛光的初级阶段,磨粒来源与磨盘,磨盘面可以是砂纸,也可以是带有金刚石或其他类型磨粒的研磨盘,这个过程也可以辅以悬浮液来强化研磨效果。在抛光的后期阶段,磨盘是不同类型的面料,本身不包含磨粒,但是可以收纳存储来自于悬浮液的磨粒。

磨抛的过程一般要有粗磨、精磨和抛光三个磨抛工序,要求较高的样品还要把抛光分为粗抛和精抛两步来实现才能达到理想的观测表面。每一步工序结束要有彻底的清洁工序,以消除上道残留磨粒干扰下道工序。

关于样品夹持的方式,最早期的磨样主要是用手来持有样品,手的力道和方向的掌握是基于经验,新手制样是比较难把控的。随着设备技术的发展,手持样品逐步被机械夹持所取代,设备夹持方法主要有两种,中心夹持和单点夹持。所谓的中心夹持就是将样品锁死在夹具上,控制夹具的转速和压力来实现对每个样品的均匀研磨,而单点加载则是讲样品置于单个的空位中,有独立的气缸从上方加压,而孔位夹具则是拖动样品在磨盘表面进行研磨。中心加载的好处是磨样一致均匀,但是无法中途拆卸,在显微镜下观测研磨进度,因为拆卸就会丢失基准。而单点加载则比较灵活,随时可以去显微观测研磨进度,但是由于单点夹具未能对样品实现固定夹持,所以样品的平整度和一致性较差。最佳的方式是用中心加载磨到1-3微米附件,然后转换用单点加载模式。当然如此的操作模式需要设备同时支持单点加载和中心加载两种模式。

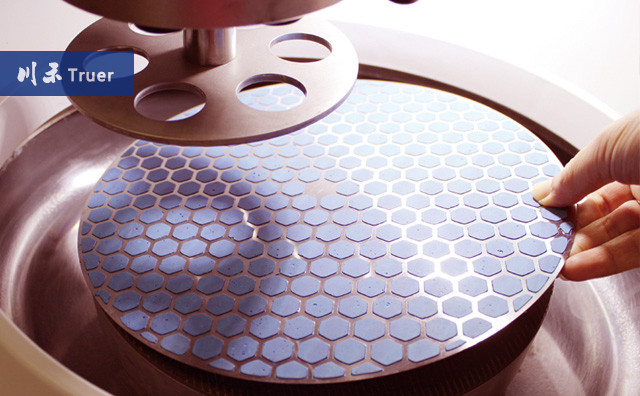

关于磨盘,早期都使用不同粒号的砂纸,但是砂纸是一次性的,较为浪费也不环保,抛光就用绒布。耗材技术的发展,逐步出现了金刚石磨盘,磨盘可以反复使用,也可以做磁吸背板,所以方便取放;抛光方面则开发了不同面料的盘面,如羊毛、丝绸、橡胶等,大大的拓展了绒布的局限,针对不同的材质特点,选用不同的盘面材质。

最后就是外加磨粒,早期的金相磨粒是手配磨抛液,即将氧化铝,碳化硅等磨粒放到水瓶力,持续摇晃,然后喷洒到盘面上经行研磨。这样配置的磨抛液会快速沉降分层,无法打散团粒,以及手动添加量无法精确控制等缺点,使得磨抛过程太多的依赖经验和运气,无法确保一致性和再现性;现代磨粒是通过悬浮液添加,悬浮液能保证单位体积内金刚石的含量,同时悬浮液磨粒确保是离散的,液相组分内含有润滑成分,这样的悬浮液就可以实现定量加注。

综上所述,磨抛环节有很多方面的影响因素,我们要保证优质磨抛,必须要把变量定量化,所有的开放型节点都能实现量化控制。例如设备支持中心加载和单点加载两种模式,盘面转速,夹持器转向和转速,夹持器在盘面的投影位置,加载压力,磨抛时间,悬浮液类型,加注速度,每一步的盘面类型等。把如上环节都实现的定量控制,那么磨抛成功的偶然性因素就大幅下降,制样从对人的依赖转向对设备的依赖,降低技术准入门槛。

上述环节实现设备控制和流程控制之后,对于特定材质的样品,金相师的主要任务就是摸索出最优化的参数组合,然后将其固化下来,与其他人分享。这个过程注定要反复摸索尝试,少不了走不少的弯路。最省力的办法就是把这这项工作外包给专业公司。国内比较专业的公司例如上海川禾,他们有十多年的委托制样经验,积累了大量的制样信息,组建了专门的数据库,可以快速获得最佳制样方案。

所有的显微分析都是无数细节的累计和结晶,金相分析亦是如此。再不起眼的误差都可能为后续观测制造障碍,行业从业人员必须怀揣敬畏之心,追求尽善尽美。

上海川禾公司深耕金相检测行业数十载,长期践行精致金相的理念,是国内领先的金相解决方案供应商。川禾以国际巨头为标杆,直面难题、潜心研究,攻克制约行业发展的关键设备和耗材,打造了融合设备、耗材和制样培训的金相完整产业链;公司配备尖端金相实验室,拥有高素质的专家团队,十多年来为数以千计的客户提供金相分析和制样培训服务,并提供量身定制的金相实验室方案。

如果您有任何金相相关疑问,都可以和他们取得联系,获得想要的信息。

TOP