2024-11-01

2024-11-01

双相不锈钢由于其抗点蚀、缝隙腐蚀、应力腐蚀以及晶间腐蚀的性能明显优于普通不锈钢的,广泛应用于海洋工程、石油化工、特种船舶、核电、建筑等行业。

由于双相不锈钢具有良好的耐蚀性能,采用标准推荐的不锈钢宏观金相腐蚀方法对其进行腐蚀,腐蚀效果不够好,无法形成清晰可见的宏观金相形貌。针对此现状,首次将电解腐蚀运用于双相不锈钢焊接接头宏观金相试样的制备中,通过大量的试验数据,确定了双相不锈钢焊接接头宏观金相试样制备的最佳参数。

该方法不仅能获得清晰可见的宏观金相形貌,同时腐蚀溶液中规避了易制毒化学药品盐酸,降低了试验室对易制毒化学药品管理的硬件投入。

电解腐蚀装置

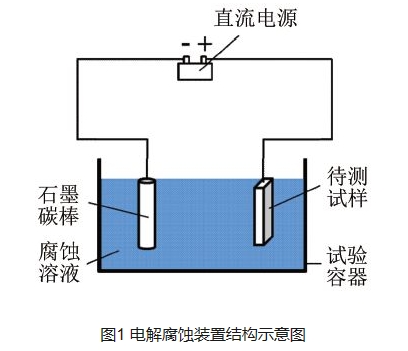

电解腐蚀是指电极电位不同的两种金属材料,在外加电流的作用下电极电位低的活泼金属失去电子被氧化,金属表面的离子脱离进入电解质中,形成阳极腐蚀。阴极选用ϕ10mm的石墨碳棒,通过铜导线与直流电源负极相连。阳极为待测试样,通过铜导线与直流电源正极相连。选用参数可调的最大额定输出电压18V、最大额定输出电流3A的直流电源。焊接接头电解腐蚀装置包括石墨碳棒、待测试样、直流电源、试验容器、腐蚀溶液等,电解腐蚀装置构造示意图如图1所示。

试样制备方法

焊接接头宏观金相试样制备的主要步骤为:试样机加工(切割、受检面研磨)→试样腐蚀→试样清洗。

1 试样机加工

试样机加工过程中应避免热切割对试样受检面的影响,一般推荐采用锯切。切割完成后,试样受检面经磨床进行预磨,再采用P1000碳化硅砂纸进行精磨,确保整个受检面无明显的划痕。由于不锈钢切削时加工硬化倾向大,因此试样受检面的机械磨削量应不少于1mm,以去除切削加工硬化层。

2 试样腐蚀

按照图1所示的电解腐蚀装置进行试验装置的布置,配置合适的腐蚀溶液,选用合适的输出电流,按照规定的时间进行电解腐蚀。

2.1 腐蚀溶液

盐酸溶液由于具有较强的腐蚀性,常用于不锈钢焊接接头的宏观腐蚀试验,尤其与硝酸溶液配成王水后在耐蚀合金宏观金相检验中被广泛地运用。硝酸溶液对中低合金钢具有较强的腐蚀性,但对耐蚀合金的腐蚀性相对较弱。

采用电解腐蚀方法,在外加电流的作用下电极电位低的活泼金属失去电子被氧化,能加速金属材料的腐蚀,这使采用腐蚀性相对较弱的硝酸溶液进行腐蚀成为可能。通过大量试验,配置出适用于双相不锈钢的腐蚀溶液,其组成为10mLHNO3溶液+90mLH2O+1gNaCl。其中,硝酸溶液为6.5%~6.8%(质量分数)的分析纯试剂,氯化钠试剂纯度为99.5%(质量分数)。

2.2 电解腐蚀参数

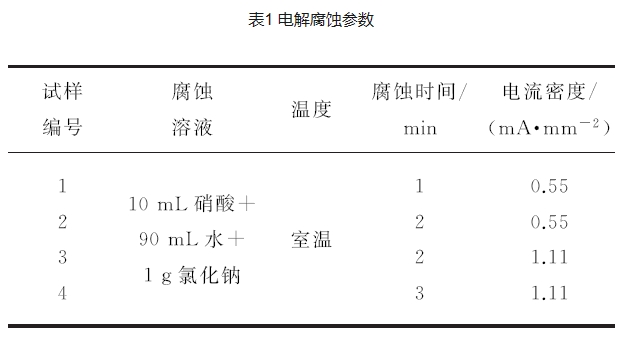

试样加工完成后,按照表1所列的试验参数进行电解腐蚀,对比不同试验参数下双相不锈钢焊接接头的宏观金相试样质量。

3 试样清洗

根据上述电解腐蚀参数获得较好的腐蚀效果后,将试样取出在流水状态下进行冲洗,然后用酒精进行清洗,最后用吹风机及时吹干。

4 腐蚀结果

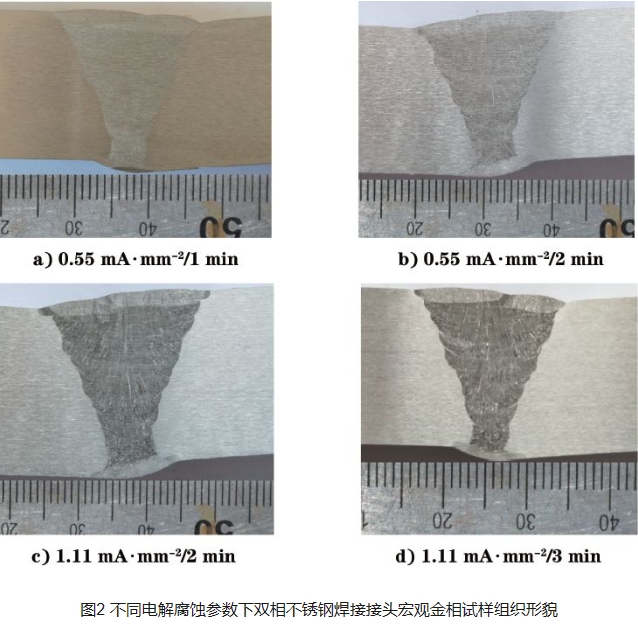

完成以上试样制备步骤后,不同电解腐蚀参数得到的双相不锈钢焊接接头宏观金相试样组织形貌如图2所示。

由图2可知,在电流密度0.55mA·mm-2、腐蚀时间1min的条件下,试样各区域界线相对模糊,无法有效地判断各个区域,如图2a)所示;延长腐蚀时间至2min后,试样各区域分解清晰,但焊缝区域未呈现出较为清晰的各层焊道,如图2b)所示。将输出电流密度调整至1.11mA·mm-2,腐蚀时间维持2min,可见焊接接头各区域清晰可辨,整个受检面无影响焊接质量判定的阴影或色泽,如图2c)所示;将腐蚀时间延长至3min后,焊缝区域呈现腐蚀深度不一致的浮雕状图像,过度的腐蚀使得焊缝各焊道间形成看似裂纹的腐蚀坑,影响宏观金相检验结果的评定,如图2d)所示。

由图2可知,双向不锈钢焊接接头宏观金相试样电解腐蚀最佳试验参数为:电流密度1.11mA·mm-2,腐蚀时间2min。

该腐蚀方法的优点主要体现在以下几个方面:

结论

采用由10mLHNO3溶液+90mLH2O+1gNaCl配置的电解腐蚀溶液,室温下在电流密度1.11mA·mm-2、腐蚀时间2min的条件下进行电解腐蚀,双相不锈钢焊接接头宏观金相试样可获得各区域清晰可见的组织形貌。将电解腐蚀方法运用至焊接接头宏观金相试样制备中,相比于标准推荐的常规腐蚀方法,具有腐蚀效果好、安全系数高、降低试验室化学药品管理硬件投入等优点。同时,通过调整相应的参数,电解腐蚀方法也可运用于镍基合金、钛合金等其他耐蚀合金焊接接头宏观金相试样的制备。

TOP