2024-10-30

2024-10-30

高纯金具有高延展性、高电导率、高热导率、化学性质稳定、耐腐蚀性能强等优点,高纯金溅射靶材在硅半导体分立器件、集成电路晶圆制造和封装等半导体制造产业中得到广泛应用。随着集成电路芯片特征尺寸的不断缩小,为保证溅射镀膜的稳定性和可靠性,对高纯金溅射靶材显微组织的均匀性以及晶粒尺寸的要求越来越高,且显微组织是决定高纯金材料性能的关键指标,因此研究高纯金的显微组织具有重要意义。

在金和金合金中,金的含量越高,其腐蚀速率越小,耐腐蚀性能越好。目前高纯金常用王水进行腐蚀,由于王水是由HCl和 HNO 3 以3∶1的体积比混合得到,具有强腐蚀性和挥发性,在腐蚀高纯金的过程中,存在环境污染性强、对人体伤害大以及安全隐患大等问题。

针对上述问题笔者分别采用王水和氯化铁盐酸双氧水的混合水溶液对高纯金进行了化学腐蚀,并对腐蚀效果和原理进行了对比分析和讨论,以期找到一种更好的高纯金腐蚀剂。

试样制备与试验方法

试样制备

取两份纯度为99.9999%的高纯金试样,分别编号为1,2号,采用Citopress-1型镶嵌机和丙烯酸树脂对1,2号试样进行镶嵌,加热温度为180℃,保温时间为3min,压力为25MPa。将镶嵌后的试样依次在120,220,500,1000,2400号SiC水砂纸上逐次研磨。研磨后的试样采用Abramin型研磨抛光一体机进行机械抛光,以金刚石喷雾作为抛光剂,抛光时间为30~60s,转速为200r·min -1。

试验方法

将1,2号试样分别用王水和氯化铁盐酸双氧水混合水溶液(5g FeCl 3 +25mLHCl+25mL H 2 O 2 +25mL H2 O)在室温下腐蚀20s。采用Axiovert 200MAT型光学显微镜观察腐蚀后试样的显微组织形貌。

试验结果与讨论

王水腐蚀结果

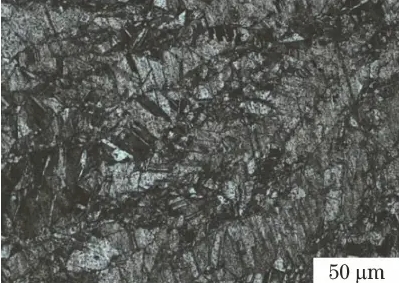

图1 1号试样的显微组织形貌

由图1可以看出,1号试样显微组织较暗,这是由于其表面存在一层氧化膜。

氯化铁盐酸双氧水混合水溶液腐蚀结果

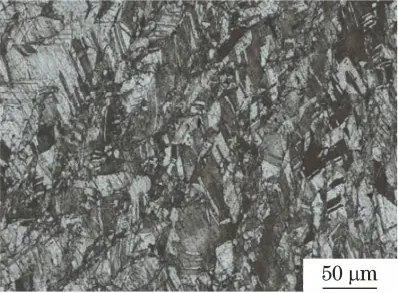

图2 2号试样的显微组织形貌

由图2明显可以看出,2号试样的显微组织为孪晶组织,晶粒大小不均匀。2号试样显微组织中的晶粒比1号试样的更清晰,可见氯化铁盐酸双氧水混合水溶液对高纯金的腐蚀效果比王水的更好。

讨论

金属材料的腐蚀大多数为电化学腐蚀,高纯金的腐蚀是金与腐蚀溶液进行的电化学反应。金的热力学性能较稳定,一般以正三价离子形式参与化学或电化学反应,由于标准电极电位 ϕΘ( Au 3+ /Au)=1.50V,电极电位较高,化学稳定性较好。当氯化铁盐酸双氧水混合水溶液作为腐蚀剂时,溶液中正三价铁离子为弱氧化剂, ϕΘ(Fe 3+ / Fe2+ )=0.77V, Fe 3+ 无法氧化金,但在腐蚀剂中加入双氧水后,溶液中引入了氧离子,从而提高了电极电位。另外由于腐蚀剂中存在大量的氯离子,金离子与氯离子形成配合物 AuCl 4- , ϕΘ(AuCl 4- /Au)可降低至1.0V,且 AuCl 4- 为可溶性配合物,腐蚀过程中与金的产物不以沉淀或氧化膜的形式生成,这使得腐蚀得以顺利进行。由此可以判断在酸性富氯溶液中,当氧化剂存在时金及其合金会发生溶解,金在腐蚀过程中溶解、迁移的化学形式主要为

4Au+16 Cl-+3O 2+12 H + =4Au Cl4- +6 H2 O (1)

从式(1)可以看出,高纯金腐蚀的关键要素为存在氧化剂以及可与金形成可溶配合物的离子。

结论

采用王水和氯化铁盐酸双氧水混合水溶液两种腐蚀剂对高纯金均有腐蚀效果,氯化铁盐酸双氧水混合水溶液更环保和安全,且对金的腐蚀效果比王水的更好,腐蚀后试样的显微组织更清晰且无氧化膜。高纯金腐蚀的关键要素为存在氧化剂以及可与金形成可溶配合物的离子。

TOP